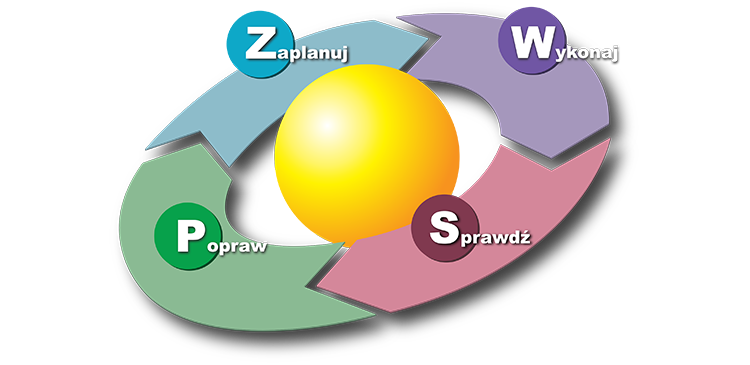

Chodzi o fundamentalną zasadę ciągłego ulepszania – taką pętlę, która nie ma końca i zawsze dąży do tego, żeby było lepiej. Na początku tę ideę podsunął Walter A. Shewhart, a potem rozwinął ją William E. Deming. To taki czteroetapowy sposób na to, jak zarządzać procesami i produktami, żeby wszystko działało jak w szwajcarskim zegarku. A w praktyce? To właśnie dzięki niemu firmy mogą systematycznie poprawiać to, co robią, optymalizować działanie i, co najważniejsze, eliminować błędy, zanim na dobre się zakorzenią.

Skąd wziął się pomysł na cykl Deminga i jak zawładnął światem?

Cała ta historia zaczęła się już w latach 30. ubiegłego wieku. Walter A. Shewhart, amerykański statystyk z Bell Labs, zaczął zastanawiać się, jak można usprawnić produkcję. Wymyślił model trójstopniowy: specyfikacja, produkcja, inspekcja. Potem pojawił się William Edwards Deming, który wziął te myśli Shewharta i przekształcił je w coś bardziej eleganckiego – model czterostopniowy.

Prawdziwy przełom nastąpił w 1950 roku, gdy Deming pojechał do Japonii. Tam, na spotkaniach z inżynierami i menedżerami, opowiadał o swojej wizji ciągłego doskonalenia. Mówił o tym, jak ważna jest współpraca w całej firmie, jak zredukować niepotrzebne wahania i jak skupić się na tym, czego naprawdę potrzebuje klient. Wiecie co? Te wykłady okazały się strzałem w dziesiątkę i pomogły Japonii przejść przez jej „cud gospodarczy”. Japończycy od razu podłapali ten pomysł i już w 1951 roku mieli PDCA – Plan-Do-Check-Act – czyli to, co znamy dzisiaj. Metoda najpierw zdobyła popularność w Japonii po wojnie, a potem rozprzestrzeniła się na cały Zachód. Sam Deming w 1986 roku opisał ją w swojej książce „Out of the Crisis”. Co ciekawe, Deming zawsze podkreślał, że to Shewhart miał pierwszą iskrę, i nigdy nie chciał sobie przypisywać wyłączności do tego pomysłu. Mimo to, świat zapamiętał go jako twórcę, a cykl PDCA stał się niemalże standardem, szczególnie w przemyśle motoryzacyjnym i elektronicznym.

Cztery kroki do doskonałości: jak analizować fazy cyklu Deminga?

Cykl Deminga to tak naprawdę cztery fazy, które przechodzą jedna w drugą, tworząc niekończącą się pętlę ulepszeń: Planuj (Plan), Wykonaj (Do), Sprawdź (Check) i Działaj (Act). Każda z nich jest ważna, bo bez jednej wszystko może się posypać. Zobaczmy, co dzieje się w każdej z nich.

Plan (Planowanie)

To moment, kiedy dokładnie przyglądamy się problemowi albo obszarowi, który chcemy poprawić. Musimy zebrać dane i porządnie przeanalizować sytuację. Dopiero wtedy tworzymy plan działania – taki z konkretnymi, mierzalnymi celami. Ważne jest, żeby nie tylko łagodzić objawy, ale przede wszystkim dotrzeć do źródła problemu.

Do (Wykonanie)

Teraz czas na wdrożenie tego, co zaplanowaliśmy, ale w kontrolowany sposób. Przeprowadzamy eksperymenty, testujemy nasze pomysły w praktyce. To dobry moment, żeby wszystko dokumentować – co się dzieje, jakie napotykamy trudności.

Check (Sprawdzenie)

Tutaj analizujemy, co wyszło. Porównujemy rzeczywiste wyniki z tym, co sobie założyliśmy w planie. Patrzymy, czy wszystko idzie zgodnie z planem, czy wprowadzone rozwiązania działają. To właśnie tutaj przydaje się dokładna analiza danych, a jeśli mamy taką możliwość, warto zainwestować w odpowiednie narzędzia, które nam w tym pomogą.

Act (Działanie)

Jeśli coś zadziałało – super! W tej fazie ustandaryzujemy te dobre rozwiązania. Jeśli nie wszystko poszło po naszej myśli, wprowadzamy potrzebne poprawki. To zamyka jeden cykl, ale jednocześnie przygotowuje grunt pod kolejny. Pamiętajmy, że nie zawsze od razu udaje się wszystko idealnie poprawić.

Gdzie cykl Deminga sprawdza się najlepiej? Od fabryki po kod

Cykl Deminga to taki uniwersalny żołnierz. Najczęściej spotkamy go w produkcji przemysłowej – szczególnie w motoryzacji i elektronice. Ale równie dobrze radzi sobie w służbie zdrowia, IT czy finansach. Wszędzie tam pomaga usprawnić procesy, zadbać o jakość, zarządzać ryzykiem, a nawet zoptymalizować dostawy.

Oto kilka przykładów, gdzie PDCA robi robotę:

- Produkcja: Kontrola jakości, usprawnianie linii produkcyjnych, eliminacja wad, cięcie kosztów.

- Opieka zdrowotna: Bezpieczeństwo pacjentów, lepsze procedury medyczne.

- Branża IT: Tworzenie oprogramowania, zarządzanie serwerami, prowadzenie projektów, nawet te codzienne spotkania zespołów (daily meetings).

- Finanse: Zarządzanie ryzykiem, usprawnianie obsługi klienta.

- Logistyka: Lepsza organizacja transportu i magazynowania, mniejsze opóźnienia.

Dlaczego warto sięgnąć po cykl Deminga? Korzyści są widoczne gołym okiem!

Skoro tyle się o nim mówi, to musi być coś na rzeczy, prawda? Wdrożenie cyklu Deminga to same plusy: lepsza efektywność, wyższa jakość produktów i usług, niższe koszty i większe zaangażowanie ludzi.

Przyjrzyjmy się tym korzyściom bliżej:

Na co dzień w firmie:

- Pozbywamy się błędów i wąskich gardeł – stale monitorujemy, co ważne, i od razu reagujemy.

- Oszczędzamy czas – mamy jedną, sprawdzoną metodę, którą możemy zastosować wszędzie tam, gdzie pojawia się problem.

- Wiemy, co się dzieje – kontrolujemy i dokumentujemy wprowadzanie nowych procesów.

W portfelu firmy:

- Mniej wydajemy – koszty operacyjne idą w dół.

- Więcej zarabiamy – rosną zyski i dochody.

- Pieniądze szybciej wracają – lepszy przepływ gotówki i zwrot z inwestycji.

W zarządzaniu i jakości:

- Jakość idzie w górę – szybciej znajdujemy problemy i wdrażamy dobre rozwiązania.

- Więcej pracujemy – produktywność rośnie.

- Lepiej radzimy sobie z ryzykiem.

W zespole i kulturze firmy:

- Ludzie chętniej pracują – rośnie zaangażowanie i chęć do ciągłego ulepszania.

- Lepiej współpracujemy – wszyscy uczestniczą w procesie.

Co ciekawe, badania pokazują, że firmy stosujące PDCA są o 30% skuteczniejsze w osiąganiu celów niż te, które tego nie robią. To robi wrażenie, prawda?

Pułapki czyhające na drodze do wdrożenia cyklu Deminga

Oczywiście, nie zawsze jest tak kolorowo. Czasem napotykamy na przeszkody. Najczęściej zdarza się to, gdy:

- Faza Plan: Brakuje jasnych celów, albo zamiast szukać przyczyn problemu, łagodzimy tylko objawy. To prowadzi do marnowania czasu i zasobów.

- Faza Do: Trudno nam wprowadzić zaplanowane działania w życie, albo nie dokumentujemy tego, co robimy. Wtedy ciężko zweryfikować, czy nasze pomysły w ogóle działają.

- Faza Check: Nie analizujemy dokładnie danych, nie oceniamy rzetelnie wyników. Przez to nie wiemy, co jeszcze trzeba poprawić. Czasem brakuje też odpowiednich narzędzi czy wiedzy.

- Faza Act: Nie wdrażamy wniosków albo nie standaryzujemy tego, co działa. Koło się zamyka i znów wracamy do punktu wyjścia.

Do tego dochodzą jeszcze wyzwania organizacyjne:

- Zmiana kultury firmy: Przejście od „robimy, jak zwykle” do ciągłego uczenia się i doskonalenia to ogromne wyzwanie. Wymaga to zaangażowania wszystkich, od szefa po szeregowego pracownika.

- Dyscyplina i motywacja: Firma musi promować współpracę i innowacje. Bez akceptacji tej filozofii na każdym szczeblu, może być ciężko.

Żeby tych pułapek unikać, warto inwestować w szkolenia, narzędzia i podchodzić do każdego cyklu metodycznie, szukając przyczyn źródłowych.

Gwiazdy na firmowym niebie: przykłady sukcesów z cyklem Deminga

Chcesz zobaczyć, jak to działa w praktyce? Cykl Deminga przyniósł spektakularne efekty!

Najlepszym przykładem jest Toyota Production System. Ich filozofia kaizen, oparta właśnie na PDCA, pozwoliła im osiągnąć legendarną jakość. W medycynie Mayo Clinic zastosowało PDCA, co znacząco zredukowało liczbę błędów medycznych. Inny szpital odnotował skrócenie czasu oczekiwania pacjentów o około 25% dzięki systematycznemu podejściu. Nawet w edukacji wykładowcy skutecznie wdrażają nowe formy nauczania. W handlu PDCA pomogło metodycznie podejść do problemów ze sprzedażą – planowanie, testowanie i wdrażanie zmian. Choć nie zawsze słyszymy o porażkach, to sama liczba sukcesów mówi sama za siebie.

Podsumowanie: Czy cykl Deminga to podstawa nowoczesnego zarządzania jakością?

Tak, zdecydowanie! Cykl Deminga (PDCA) to niezwykle skuteczna i sprawdzona metoda ciągłego doskonalenia. Pomaga optymalizować jakość, eliminować błędy i sprawić, że organizacje działają sprawniej. To fundament współczesnego zarządzania jakością, stosowany w przeróżnych branżach – od fabryk, przez firmy usługowe, po IT. Kluczem do sukcesu jest tu precyzyjne planowanie i dogłębna analiza, żeby osiągać wyznaczone cele.

FAQ – najczęściej zadawane pytania o cykl Deminga

Jakie korzyści z PDCA odniesie mała firma?

Nawet mała firma może sporo zyskać na PDCA. Usprawnienia w kluczowych procesach, mniejsze marnotrawstwo, lepsi klienci – to wszystko jest w zasięgu ręki. Wystarczy tylko dobrze dopasować metodę do swoich potrzeb i skupić się na najważniejszych problemach.

Czy cykl Deminga nada się do krótkich projektów?

Jasne, że tak! Fazy mogą być po prostu krótsze i bardziej skoncentrowane. W projektach IT na przykład, fazy „Wykonaj” i „Sprawdź” mogą odbywać się codziennie, co pozwala szybko reagować i iteracyjnie ulepszać. Ważne, żeby robić to systematycznie.

Czym PDCA różni się od Lean Management?

PDCA to ogólna metodologia zarządzania procesem doskonalenia – taki cykliczny schemat. Lean Management to z kolei zestaw narzędzi i filozofii skupionych na eliminacji marnotrawstwa i maksymalizacji wartości dla klienta. PDCA świetnie wpisuje się w strategię Lean, pomagając wdrażać usprawnienia.

Czy do wdrożenia PDCA potrzebne jest specjalne oprogramowanie?

Niekoniecznie. Na początek wystarczą zwykłe tabele, diagramy czy proste systemy zarządzania zadaniami. Oprogramowanie może ułatwić analizę danych i zarządzanie, ale nie jest wymagane, żeby zacząć.

Kto powinien brać udział we wdrażaniu PDCA?

Idealnie, wszyscy! Od kierownictwa, które powinno wspierać proces, po pracowników pierwszego kontaktu, którzy najlepiej widzą, co można poprawić. Zaangażowanie wszystkich to klucz do sukcesu.

Poszukujesz agencji SEO w celu wypozycjonowania swojego serwisu? Skontaktujmy się!

Paweł Cengiel

Cechuję się holistycznym podejściem do SEO, tworzę i wdrażam kompleksowe strategie, które odpowiadają na konkretne potrzeby biznesowe. W pracy stawiam na SEO oparte na danych (Data-Driven SEO), jakość i odpowiedzialność. Największą satysfakcję daje mi dobrze wykonane zadanie i widoczny postęp – to jest mój „drive”.

Wykorzystuję narzędzia oparte na sztucznej inteligencji w procesie analizy, planowania i optymalizacji działań SEO. Z każdym dniem AI wspiera mnie w coraz większej liczbie wykonywanych czynności i tym samym zwiększa moją skuteczność.